Zapewnienie spójności i trwałości w produkcji pierścień z krewetkami o dużej objętości

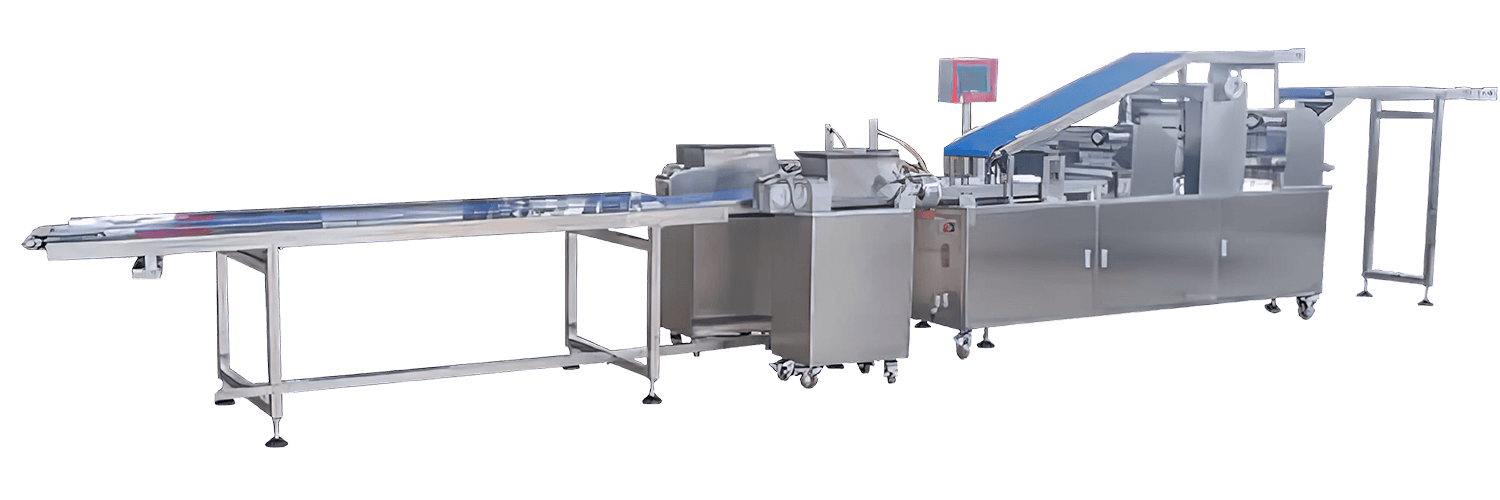

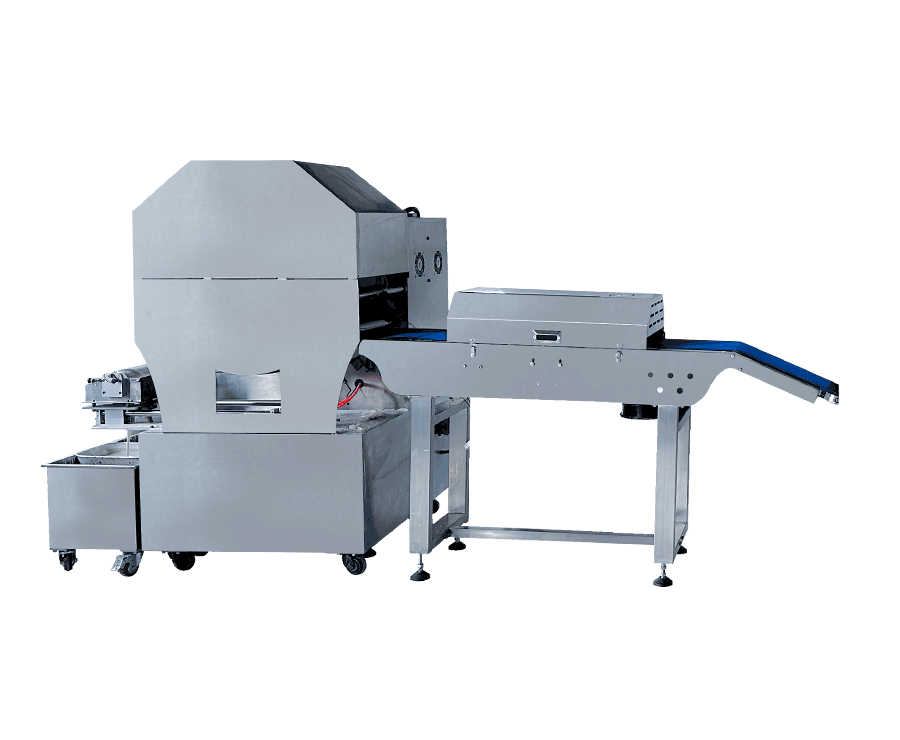

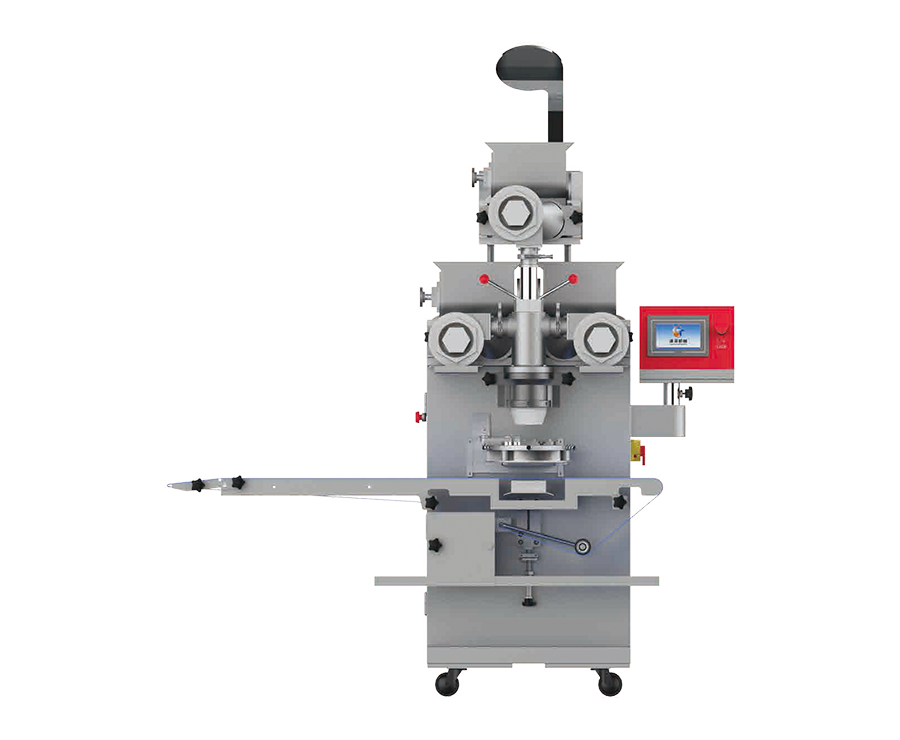

Utrzymanie spójnej produkcji przy minimalizacji przestojów ma kluczowe znaczenie dla maksymalizacji wydajności i rentowności. Dobrze zaprojektowana linia produkcyjna, podobnie jak ta zawiera trzyetapową progresywną metodę przerzedzania, automatyczne urządzenia do odzyskiwania i konstrukcję ze stali nierdzewnej, odgrywa istotną rolę w zaspokajaniu tych wymagań. Pytanie, które często pojawia się, brzmi jednak, w jaki sposób takie maszyny działają przy ciągłym, dużej ilości i czy istnieje ryzyko awarii lub nadmiernego zużycia z czasem. Odpowiedź leży w połączeniu zaawansowanej inżynierii, właściwej konserwacji i przemyślanych wyborów projektowych, które zwiększają zarówno trwałość, jak i wydajność operacyjną.

W sercu tego Linia produkcyjna jest trzyetapową metodą progresywnego przerzedzania, która zapewnia, że skóra pierogów krewetek jest naciskana do jednolitej grubości przy minimalnym ryzyku zmienności. Ten system pomaga zmniejszyć naprężenie mechaniczne na maszynie, szczególnie w sytuacjach o wysokim popycie. Rozbijając proces prasowy na etapy, maszyna może bardziej równomiernie rozpowszechniać obciążenie, co z kolei zmniejsza zużycie na dowolnej części. Ta konstrukcja zapewnia, że maszyna może obsłużyć produkcję o dużej objętości bez uszczerbku dla konsystencji pierogów. Automatyczne urządzenie odzyskiwania dodatkowo zmniejsza obciążenie operatorów, zmniejszając błędy ludzkie i koszty pracy, jednocześnie pozwalając systemowi na płynne funkcjonowanie przy dużej pojemności przez dłuższe okresy. Ta kombinacja automatyzacji i przemyślanego projektu minimalizuje ryzyko zmęczenia operatora, wspólny czynnik przyczyniający się do rozkładów mechanicznych w systemach ręcznych lub półautomatycznych.

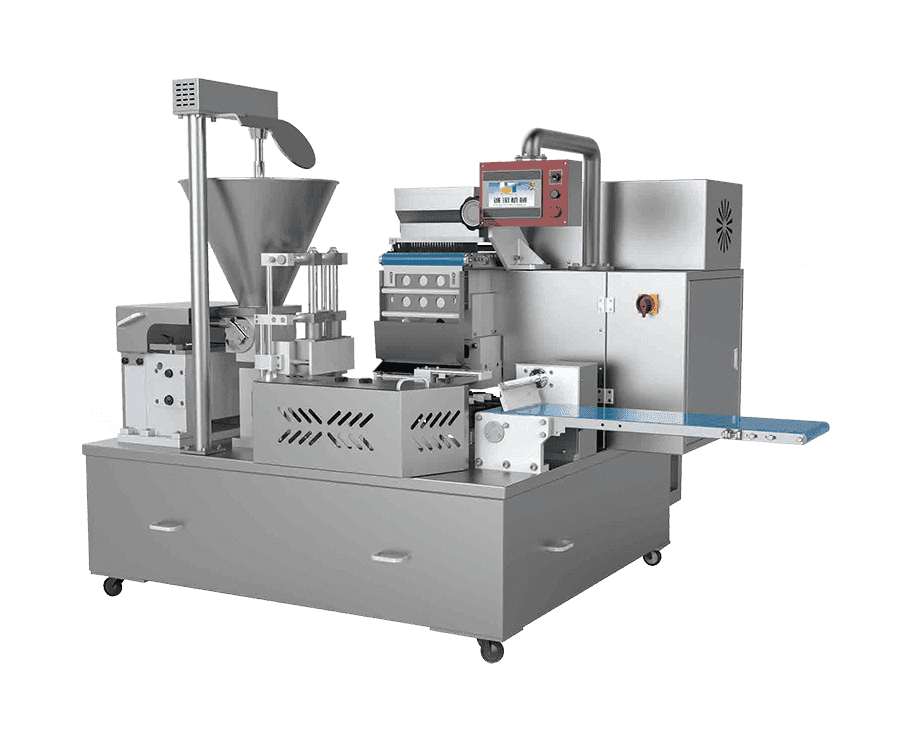

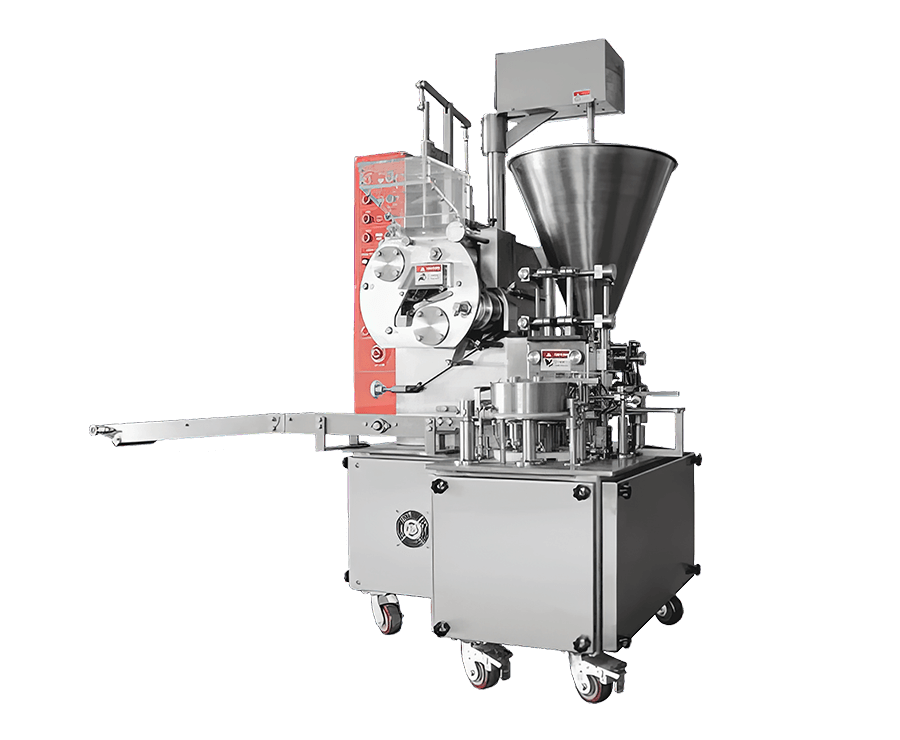

Materiały budowlane użyte w maszynie, zwłaszcza korpus ze stali nierdzewnej, są kolejnym kluczowym czynnikiem w jej długowieczności i wydajności. Stal nierdzewna jest nie tylko odporna na korozję, ale jest również wystarczająco wytrzymała, aby wytrzymać zużycie od stałej produkcji o dużej objętości. Lotnik, który jest łatwy do demontażu i czyszczenia, został zaprojektowany do częstego używania bez poniżania z czasem. Regularne czyszczenie jest niezbędne, szczególnie w produkcji żywności, a łatwy w utrzymaniu projekt zapewnia szybkie wykonywanie tych zadań bez ryzyka uszkodzenia wrażliwych komponentów. Solidność materiału rozciąga się na inne części maszyny, w tym mechanizm HOS używany do tworzenia skórki pierogu. Przy wysokiej pojemności wyjściowej i zdolności do przemiennej funkcji poprzez system „jednego na dwa”, ta HOB może poradzić sobie z wymaganiami ciągłej produkcji bez znacznego ryzyka awarii. Trwałość płyty przy ciągłym działaniu zapewnia, że nawet w szczytowych czasach produkcji maszyna utrzymuje stałą moc bez przegrzania lub rozkładania.

Podczas gdy projekt maszyny minimalizuje zużycie, ważne jest, aby pamiętać, że ciągłe użycie o dużej objętości zawsze kładzie nacisk na każdy sprzęt. Kluczem do zapobiegania awarii i przedłużenia żywotności maszyny jest właściwą konserwację. Niezbędne są regularne kontrole, terminowe smarowanie ruchomych części i wymiana komponentów wykazujących oznaki zużycia. Niezależne kanały kontrolne dla każdej skóry pierścieniowej i wypełniania etapu produkcji pomagają operatorom dokładniej monitorować wydajność, umożliwiając im dostosowanie ustawień, zanim drobny problem zmieni się w poważny podział. Możliwość dostosowania zarówno grubości skóry, jak i wielkości napełniania bezpośrednio z maszyny zapewnia, że operatorzy mogą łatwo dostroić ustawienia, aby pomieścić różne przebiegi produkcyjne bez ryzyka mechanicznego odkształcenia lub nadużywania określonych komponentów.

Nawet przy tych wszystkich zaletach projektowych ważne jest, aby zrozumieć granice maszyny. Podobnie jak w przypadku każdego sprzętu o wysokim wyjściu, przedłużone użytkowanie bez regularnej konserwacji może ostatecznie prowadzić do oznak zużycia. Komponenty takie jak wałki, które są odpowiedzialne za naciskanie skóry do prawidłowej grubości, podlegają tarciu i naciskowi, co czyni je bardziej podatnymi na degradację w czasie. Jednak łatwość wymiany tych części, i modułowa konstrukcja maszyny oznaczają, że konieczne naprawy lub wymiany części można przeprowadzić z minimalnym zakłóceniem procesu produkcyjnego. Ogólna wydajność Linia produkcyjna Zapewnia, że nawet gdy niektóre części wymagają uwagi, reszta maszyny może nadal działać z pełną pojemnością, minimalizując przestoje.

Skontaktuj się z nami